资讯动态

NEWS CENTER

近年来,随着模具生产厂家对现场质量控制、流程优化、数据保存等要求的不断提高,也要求测量设备能够提供更加及时、准确、直观的反馈模式。

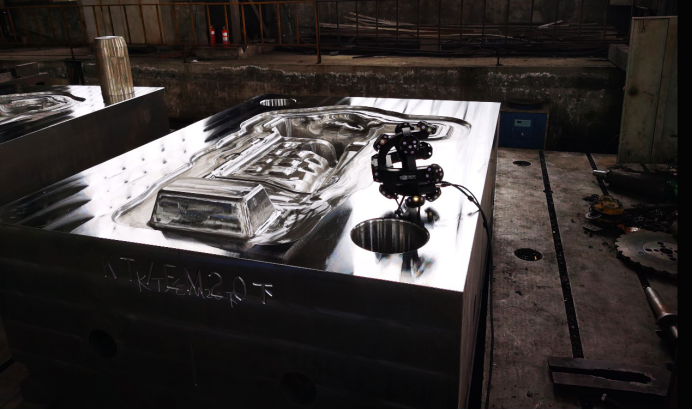

本期案例客户是一家模具制造商,想通过3D扫描设备来加强模具曲面部分加工余量的检测工作。因为模具重达5吨,不易搬离,检测工作需要在日常生产过程中进行。客户先前采用打表测量的方式,由于尺寸面积大,效率十分低下。

扫描需求及难点

· 效率要求高,15分钟内完成扫描检测比对;

· 大尺寸扫描,工件尺寸为2.1m*1.6m*0.7m;

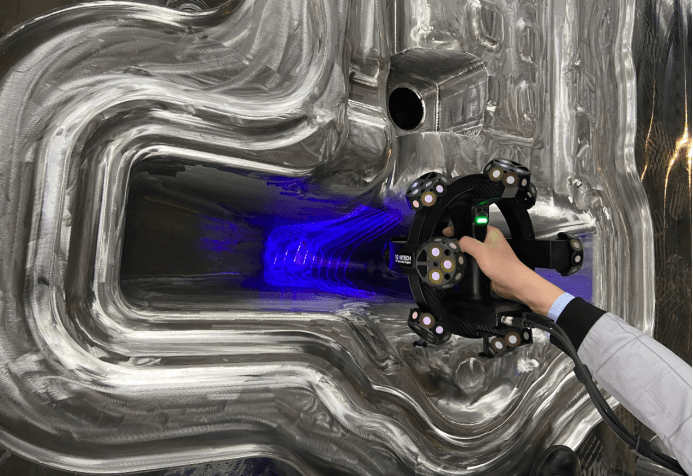

· 精度要求0.05mm,模具型腔特征多、有深孔深槽,机加面很光亮;

· 车间现场环境恶劣,温度变化大,有灰尘。

思看三维解决方案

结合客户需求,SCANTECH为客户提供了一套适用于车间环境的灵活便携式3D测量解决方案:使用TrackScan-P42跟踪式三维扫描仪进行扫描,再将扫描数据和数模对比生成色谱图展示模具型面偏差,客户便可快速根据检测报告有针对性地进行修模工作。

方案优势

1.检测效率高

全程仅用时10分钟,其中扫描5分钟,出报告5分钟。

2.可在车间现场工作,对环境要求低

对车间环境(振动、温度、湿度、照明)的变化不敏感,亦可轻松获得光亮材质物体的三维数据,特别适合用于无法移动的产品。

3.操作灵活便捷

手持操作,可以被带到车间任何地方,无需贴点,即刻扫描,大幅提升工作效率、降低人力物力成本。

4.反馈模式更及时、准确、直观

5分钟即可自动生成带有CAD色差图的测量报告,最高精度达0.025mm。

扫描数据及处理结果

·扫描模具现场

基于智能光学跟踪测量技术,TrackScan跟踪式三维扫描仪无需贴点,扫描速度达1,900,000次测量/秒,5分钟即可完成全尺寸高精度扫描。

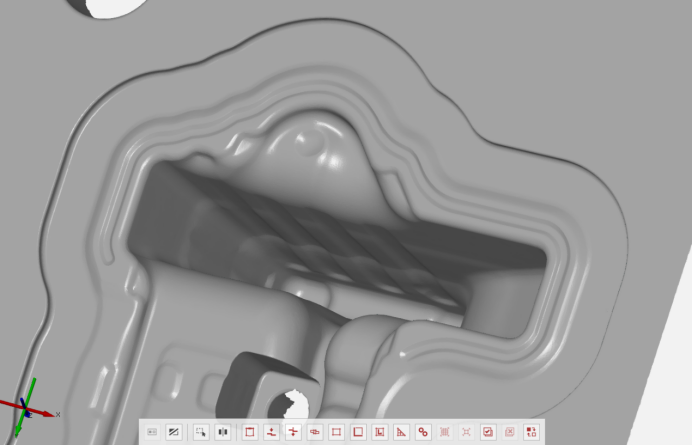

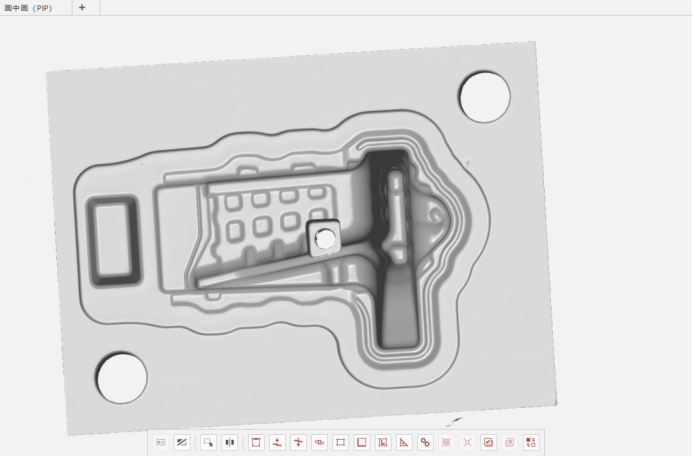

·扫描数据及处理

深坑细节

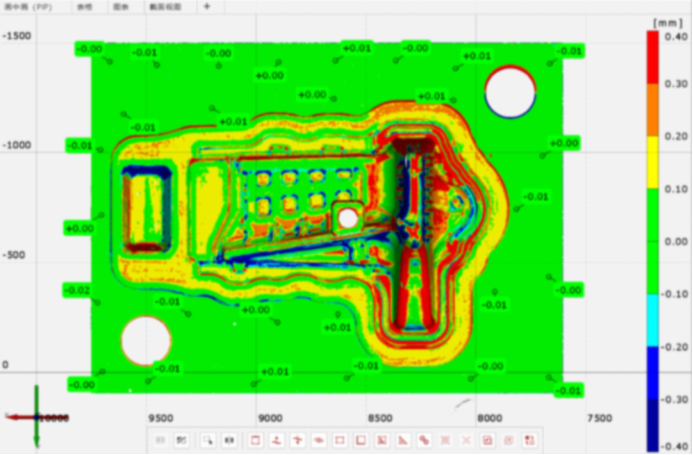

模具整体检测结果

通过色谱图可以直观地看到模具型面偏差。

小结

TrackScan跟踪式三维扫描仪以其优越的车间现场适应性能,测量数据的可靠性,软件功能的完备性逐渐成为模具生产加工中非常有利的辅助工具,为模具厂商缩短生产周期和降低成本带来新的解决方案。

更多案例,请阅读以下文章: