资讯动态

NEWS CENTER

摘要:思看科技全局式激光三维扫描仪AXE,方便快捷获取汽车车身钣金件三维数据,比对原有数据,快速获得偏差值。

汽车工业经过100 多年的发展,已成为世界上规模最大、最重要的产业之一,产业链也已经相当的成熟。

一辆车从最初设计,到生产下线,需要众多细分行业的协作。其中每个行业的发展史,都值得我们去回顾。

下面这段汽车车身材料的发展史,一起来涨涨见识↓↓↓↓↓

1886年

德国人卡特•奔驰发明三轮汽车,几乎没有车身

20世纪

汽车车身多为木结构形式

1915年

福特的T型箱型轿车开始采用薄钢板冲压成型

1925年

文森卓•兰西亚发明承载式车身,由钢板冲压成型的金属结构件和大型覆盖件组成,并沿用至今

行业背景

汽车车身是一个形状复杂的空间薄壁壳体,现如今大部分汽车车身主要零部件均由钢板冲压、焊接而成,同时它又是内外饰、电器、动力、底盘的载体,因此对车身钣金件的工艺要求非常高。

同时,需要弯曲钣金件,以满足车身不同部位的弧度需求。但是由于薄钢板极易回弹,导致精度不易保证,最终会影响到整车的安装。

因此,如何快速获取车身钣金件与原有图纸数据的偏差值,为及时调整偏差提供精准数据支持,成为制造商极为重要的工作。而在这之前,就需要获取车身钣金件的精准数据!

传统检具定性分析 无法获取偏差值

传统的测量方法是将钣金件搬到检具上,然后使用塞规进行定性分析,如果塞规可以塞入对应孔位即为合格,不能塞入即为不合格,测量结果只能定性无法定量,且只能检测实现设定位置的偏差。

但是传统方法无法获取钣金件具体的偏差数值,且无法对整个钣金件做变形分析,这使得后期制造商无法精准的调整不合格的钣金件,极大的影响工作效率。

▲传统检具

三维扫描仪 快速获取精准偏差值 进行变形分析

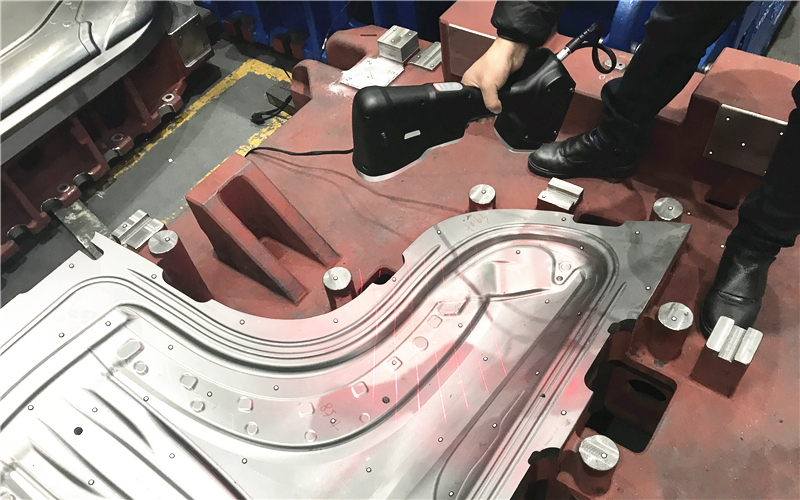

杭州思看科技自主研发的全局式激光三维扫描仪AXE,能够克服传统检具的缺陷,方便快捷的获取钣金件精准的三维数据,然后跟原有数据进行比对,快速获得偏差值。还能对整个钣金件的变形趋势进行分析,快速生成直观报告,为后期制造商精准调整钣金件,提供强有力的数据支撑。

解决方案

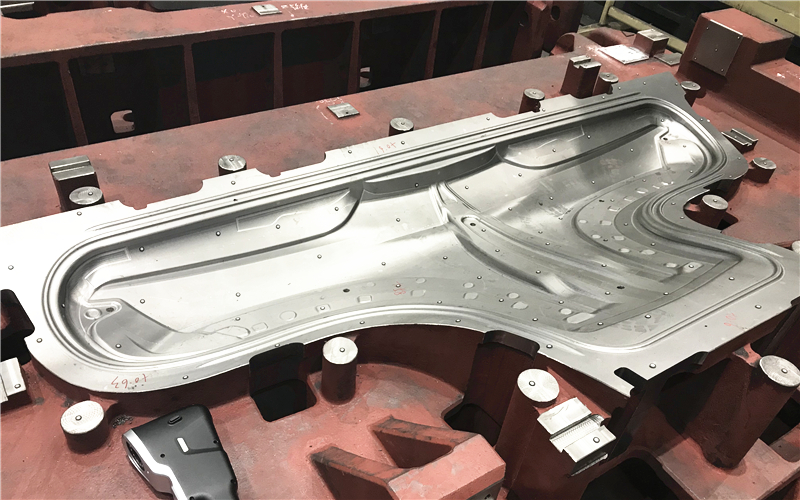

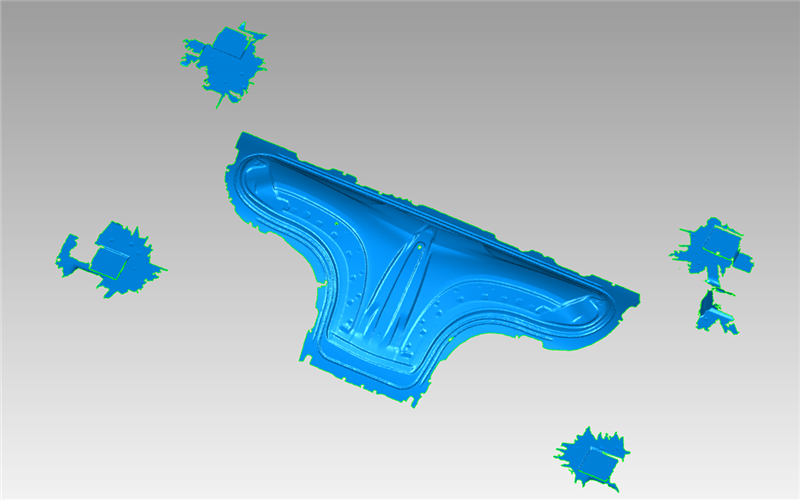

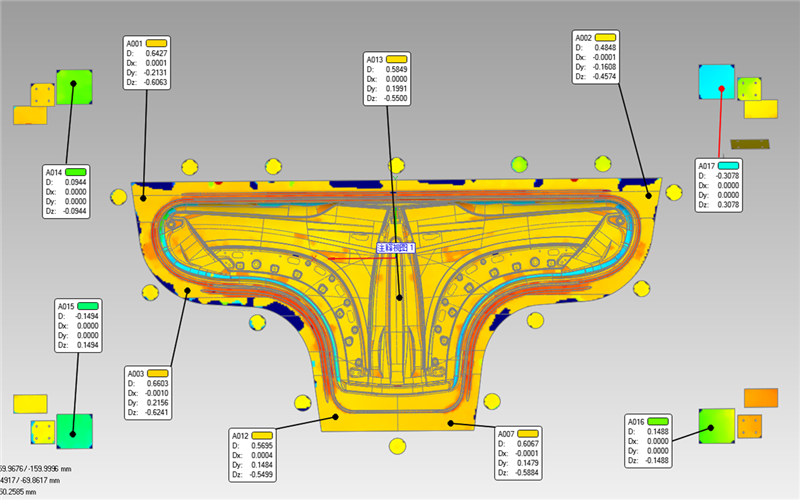

杭州思看采用全局式激光三维扫描仪AXE检测汽车车身钣金件,双倍扫描面幅,减少一半标记点,大大提高了工作效率,精准获取钣金件三维数据,生成stl数据,与原有cad数据进行比对,准确获取钣金件面上每个点的具体偏差数值。

详细方案:

1.所需仪器及型号

▲全局式三维扫描仪AXE

2.扫描工作时间

贴标记点用时:3分钟

三维扫描用时:5分钟

检测报告用时:3分钟

扫描过程与结果

▲贴标记点

▲三维扫描

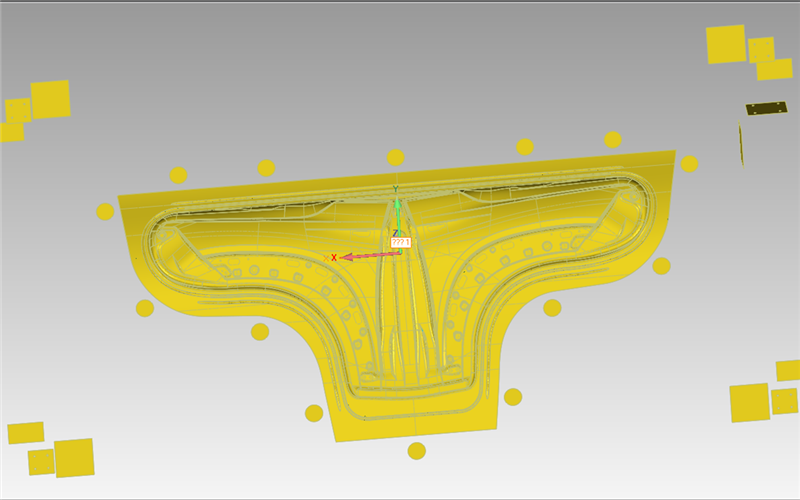

▲获得stl数据

▲原有CAD数据

▲比对获得偏差值

回顾小结

杭州思看科技自主研发的全局式激光三维扫描仪AXE,无须借助任何设备,即可完成中大型物体的高精度扫描,单机体积精度远超其他手持式三维扫描仪,双倍扫描面幅大大提升三维扫描速度。

精准获取车身钣金件三维数据,生成stl数据,与原有cad数据进行比对,快速获得钣金件面上每个点的具体偏差数值,方便制造商进行调整,提高工作效率,从而推进汽车制造行业发展。

- 上一篇:三维检测大国重器 感中华之强大!

- 下一篇:大型锻铸件检测很难?三维扫描仪轻松应对