资讯动态

NEWS CENTER

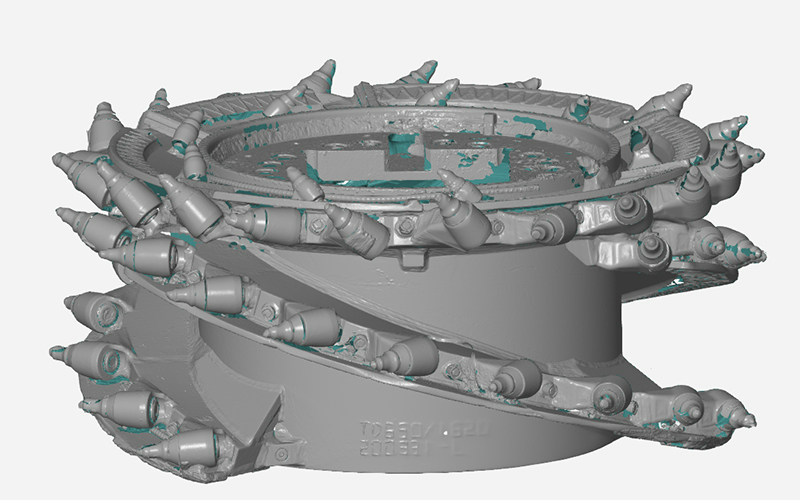

钻机是钻探事业的躯体,其性能和状态直接影响到钻探工作的效率和质量。钻头作为钻机中的核心部件,必须确保处于最佳状态,以充分发挥其在钻探作业中的关键作用。借助思看科技先进的3D扫描仪可以保障钻机性能优良、状态良好,提高钻探效率,减少故障和事故发生,为企业提高经济效益。

一、案例背景

案例中的客户是黄陵矿业集团,作为中国能源投资和基本建设体制改革四个试点单位之一,黄陵矿业已成为煤炭、电力、铁路、建筑建材等产业多元互补、循环发展的大型现代能源企业。本次项目需要检测钻机钻头刀口及磨损数据,以便进行后续刀口修复。

二、客户需求与痛点

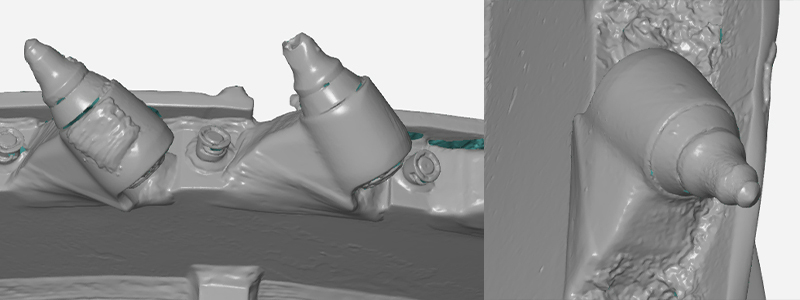

在钻探过程中,钻头需要切削、破碎和穿透地层物质,因此位于钻头前端凸起的刀口承受着巨大的压力,进而导致钻头刀口与钻机的配合孔发生磨损,甚至引发崩裂。为了提高作业效率和降低整机维护成本,客户需要在不拆卸钻头的情况下精确修复刀口,减少停机时间,保持工作连续性。

传统方法中,需要将磨损的钻头切割下来进行修复,之后再焊接上去,这种方法存在诸多不足之处:

01 消耗钻头底座:由于需要将钻头切割下来,钻头底座成为消耗品,需要频繁更换,不仅增加了维护成本,也造成了资源浪费。

02 质量不稳定:焊接过程可能受到多种因素的影响,如操作人员技能、材料选择等,且仅通过简单的切割和焊接方式,修复过程粗糙,缺乏精确的控制和调整,极可能导致焊缝质量不稳定,影响钻头的整体性能,存在一定的安全隐患。

03 操作复杂:切割和焊接等操作需要专业人员进行,需要耗费大量的人力和时间,且存在一定的操作风险。

三、项目难点

钻头刀口在测量过程中往往面临诸多挑战:

01 钻机设备体积大且笨重,不便于移动,因此只能在车间现场进行测量,现场机器噪音、震动、灰尘等因素会影响测量稳定性。

02 钻头刀口几何形状复杂,损伤区域包括裂纹、磨损、蚀刻和其它形式的物理缺陷处较多且细小,对于测量数据精度和细节度要求非常高。

四、解决方案及优势

客户采用三维扫描仪获取钻头刀口数据,加上激光熔覆技术,直接修复刀口。

使用设备:KSCAN-Magic复合式三维扫描仪

01 借助KSCAN-Magic直接扫描钻头刀口,精度高达0.020mm,完全满足刀口形状、尺寸等数据的精准获取,在嘈杂、震动的现场环境也能保证稳定可靠的高精度测量。

02 同时KSCAN-Magic集成了红外+蓝色激光技术,在精细扫描模式下,7束平行蓝色激光线,最高分辨率可达0.010 mm,完整捕捉刀口物理缺陷处如磨损、裂纹、蚀刻等细节之处,为钻头刀口修复提供了精确的数据基础。

03 配合专业的三维软件,轻松地进行点云数据的预处理、特征提取、模型重建等。

04 在磨损钻头刀口高精度三维数据模型的基础上,结合激光熔覆技术对刀口进行修复。

激光熔覆技术是一种高度精密的表面修复技术,通过激光束对受损区域进行局部熔化,然后迅速凝固,实现对刀口的原位修复。激光熔覆结合三维扫描,可以更精确地定位和测量受损区域,实现对刀口表面的微观结构修复,确保修复层与原材料的紧密结合。这种精密度不仅提高了修复后的刀口耐磨性和强度,还减少了修复过程中可能引入的变形和残余应力。

五、客户评价

钻机设备通常较大且笨重,这使得制造和维修过程相对繁琐,很多新兴技术也无法轻松应用。然而这次在思看科技三维扫描仪的帮助下,我们彻底改变了以往的钻头刀口修复方式,不再局限于先切割再焊接的“笨”方法。三维扫描结合激光熔覆技术,为我们钻机设备的制造和维修提供了更加智能化、高效化、精准化的解题思路。

思看科技始终致力于为客户提供创新的三维解决方案,通过三维扫描技术的不断演进,为传统行业注入新活力。我们坚信通过数字化转型,思看科技将为传统行业发展带来更多先进、可持续的技术变革。