资讯动态

NEWS CENTER

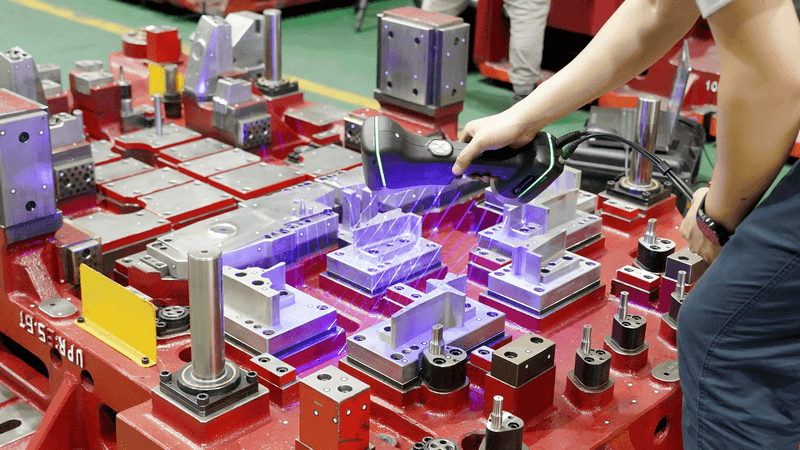

铸造模具通常具有结构复杂、尺寸大、表面反光等特点,传统的检测方式如手工卡尺等存在检测手段单一、受人为因素影响大、误差大等问题。而3D扫描技术的出现为铸造业带来了革新。

一、非接触式测量,实现高精度检测

1. 3D扫描技术的原理

3D扫描技术是一种非接触式的测量方法,利用光学原理或激光干涉原理等方式对铸造模具进行全方位扫描,获取高精度的三维数据。相比传统的接触式测量方法,3D扫描技术能够避免模具表面受损或变形,确保测量结果的精确性。

2. 提高生产效率,节约成本

传统的尺寸检测方法需要手工测量和记录,耗时耗力,同时也容易出现人为误差。而3D扫描技术可以快速、自动地对模具进行扫描和分析,减少了人工操作的时间和错误率,提高了生产效率。此外,3D扫描技术还能够实时反馈模具的数据,快速发现问题并进行调整,有效地节约了生产成本。

二、数据分析与质量控制

1. 数据可视化分析

3D扫描技术所获取的数据可以通过专业软件进行可视化分析,在电脑屏幕上呈现出模具的真实三维形态。这种视觉化的数据分析可以直观地观察模具的尺寸、形状等细节,有利于进一步优化模具结构和工艺,提高模具的制造质量。

2. 数字化质量控制

通过对3D扫描数据进行数字化建模和分析,可以快速检测模具的尺寸偏差、形状变化、表面缺陷等问题,并与设计要求进行精确对比。这种数字化的质量控制方式有效地提高了模具的加工精度和产品的一致性,避免了因尺寸偏差而导致的生产问题。

三、应用前景展望

3D扫描技术在铸造模具高精度尺寸检测中的优势不言而喻,因此在铸造行业有着广阔的应用前景。未来,随着3D扫描设备的进一步普及和技术的不断创新,铸造模具的制造质量将得到进一步提升,生产效率将大幅提高,为铸造行业的发展带来更多机遇和挑战。

随着3D扫描技术的不断发展,铸造模具的高精度尺寸检测已经实现了质的飞跃。这一技术的出现不仅提高了铸造行业的生产效率和质量控制水平,也为行业的持续发展提供了动力。相信在技术的推动和应用的不断深化下,3D扫描技术将在铸造模具制造中发挥越来越重要的作用。